聯系電話

聯系電話如果您正在尋找相關產品或有其他任何問題,可隨時撥打我公司銷售熱線:400-8789-055

在線咨詢這里采用變頻泵控方式來進行該油庫的設計,來控制發油泵的轉速控制。其中,輸油閥門出的流量和壓力等數據則是利用PLC中的AI模塊進行不斷地采集,在預定的流量和壓力要求下,對于變頻器輸出頻率和電動閥的開度進行動態調節,使得發油泵轉速得到很好控制,能夠滿足管內發油的中的壓力恒定的要求,使得流量計的流量穩定性得以滿足。

【定量發油】PLC定量發油關鍵技術與流程分析(二)

1.2 PLC發油系統定量控制實現探討

基于PLC的進行定量發油控制過程主要包括以下步驟:

(1)發油指令的接受。操作人員進行發油參數的輸入,進入相關流程,PLC系統能夠有效處理相關輸入操作,根據實際發油流程進行指令下達;

(2)發油過程的初始化。油罐的相應溫度、液位等工藝參數可以利用PLC通過網絡獲得,完成發油初始化過程。

(3)發油泵啟動。檢測壓力則是通過軟啟動降壓啟動油泵來實現,觀察壓力上升過程中,在快要達到臨界值,按照開度的20%打開輸油閥門,進行輸油;輸油閥門按照開度增加20%,進行流量和壓力的檢測,閥門經過多次就可以完全打開。

(4)發油過程。閥門開度的控制和調節,還要對于溫度、壓力、流量以及互鎖保護裝置進行檢測,對于是否發完油進行判斷,在沒有結束情況下,則重復上述步驟,否則進入下一步。

【定量發油】PLC定量發油關鍵技術與流程分析(二)

(5)油泵停發。本次是否完成發油則是根據流量檢測獲得,在停止發油泵過程中,應該按照一定開度的比例進行分階段的關閉輸油閥門,為了避免停泵造成水擊影響,應該采用分階段關閉輸油閥的方式,在考慮流速和管道大小的基礎上,進行停泵和關閥的提前量的智能化設定。

(6)處理完成。完成本次發油,并進行一定處理,利用網絡通信,操作員可以獲得相關信息。

綜上所述,從上述的步驟可以看出,定量控制精度能在發油操作中實現,這就需要保證流量計的精度,在考慮實際情況基礎上,采用誤差在0.2%的流量計,流量和壓力的穩定控制通過PLC系統實現,能夠滿足生產的精度要求。另外,停泵關閥的提前量的設定也是一個關鍵問題,在發油結束前需要確定的量一方面需要進行一定的計算,一方面則有需要依賴于經驗值,在不同的壓力條件下,存在不可能一致的發油管狀態,所以,為了的的較為準確的提前量,則應該把發油管的長度、尺寸以及關閥時間和實際發油量相比較而進行分析。

3 結語

定量發油是什么?定量發油是通過利用PLC系統,實現碼頭定量發油控制系統,使得人員勞動強度有所降低,油庫發油效率大大增加,人工操作中存在一些難以避免的弊端能有效處理,為了保證發油系統能夠穩定可靠運行,PLC采用冗余設計,尤其適用于工況條件較為復雜的油庫現場中,能為系統的正常穩定使用奠定基礎,經過實踐應用表明,該方案具有一定的推廣應用價值。

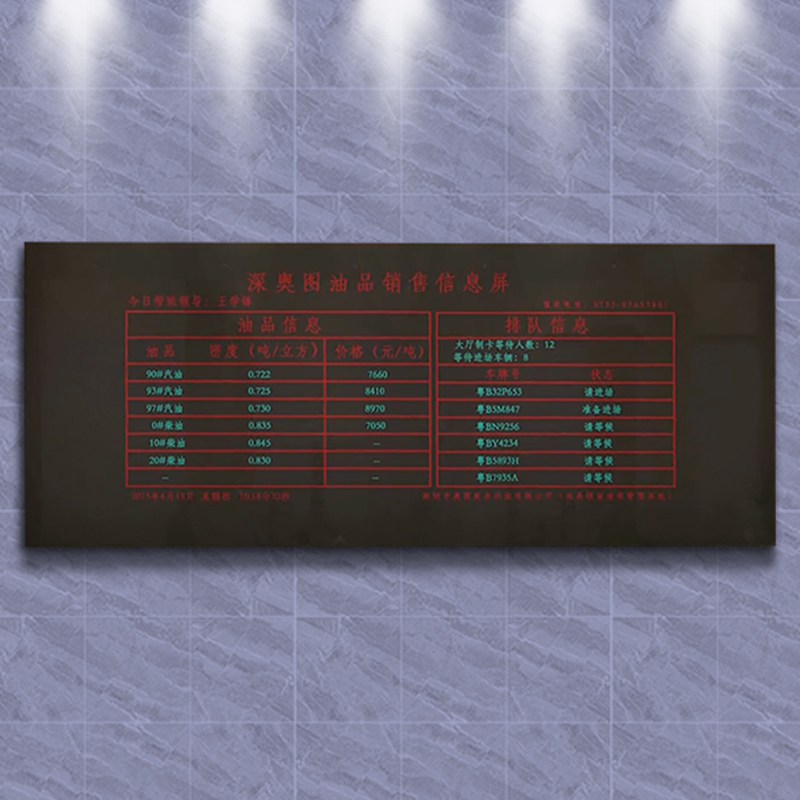

分布式定量發油監控系統、PLC技術在碼頭定量發油系統中應用分析。

定量發油監控系統主要是應用在石油產品集散的地點—油庫,由于石油產品具有易燃易爆的特點,所以控制系統不僅要保證控制的精確度,還要注意危險預警。

專業智能一卡通裝卸車系統廠家,在國內外積累了豐富的施工經驗,歡迎您預約就近省份地區的實地案例進行考察。